Машина для производства шлака

Сразу скажу, когда люди говорят о машине для производства шлака, в голове у них часто возникает образ какого-то огромного промышленного монстра. И это, конечно, упрощение. В реальности всё гораздо сложнее и разнообразнее. Сегодня я поделюсь своим опытом, который, пожалуй, не всегда идеально совпадает с textbook-овскими решениями, но, тем не менее, позволяет говорить о достаточно эффективном и экономичном процессе.

Введение: что такое шлак на самом деле?

Прежде чем говорить о механизмах, важно понимать, что такое шлак и зачем он нужен. Это не просто отходы, это ценный вторичный ресурс. В контексте металлургии, например, шлак образуется в процессе выплавки металла и служит для удаления примесей. Он может использоваться в строительстве как заполнитель, в дорожном строительстве – для производства асфальтобетона, в сельском хозяйстве – как удобрение. В зависимости от состава исходного сырья и технологического процесса, шлак для производства может иметь разную структуру и свойства.

Мы часто сталкиваемся с задачей не просто получить шлак, а получить шлак с заданными характеристиками. Например, определенный размер частиц, определенную химическую реакцию. Это сразу усложняет конструкцию машины. Готовых решений на рынке немного, да и то, они часто не отвечают конкретным потребностям клиента.

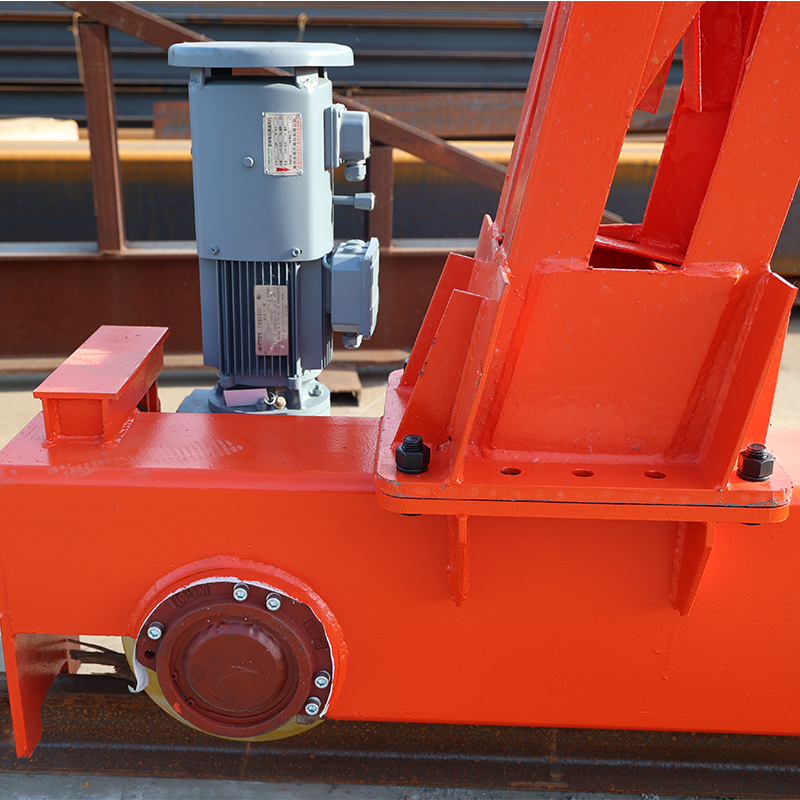

В своей практике мы, в ООО Хэнань Тиешань Подъемное Оборудование, часто проектируем и производим индивидуальные решения. Иногда это просто модификация существующего оборудования, иногда – разработка с нуля. Зависит от масштаба производства, требуемых характеристик шлака и, конечно, бюджета.

Основные типы машин для получения шлака

Существует несколько основных принципов работы машин для производства шлака. Самые распространенные: метод обжига, метод автоклавного синтеза и метод измельчения.

Метод обжига предполагает нагрев исходного сырья до высокой температуры. Это может быть зола, шлак от предыдущих производств, различные минеральные материалы. Плюсы – относительно простая технология, доступное оборудование. Минусы – высокие энергозатраты, сложность контроля химического состава продукта.

Автоклавный синтез – более сложный, но и более эффективный метод. Суть его в проведении химической реакции в замкнутом объеме при повышенном давлении и температуре. Позволяет получить шлак с заданным химическим составом и свойствами. Применяется, например, для производства цементного шлака. Уровень автоматизации таких машин достаточно высок.

Измельчение используется для получения мелкого шлака из более крупных кусков. Может применяться как самостоятельный процесс, так и в качестве дополнения к другим методам. Часто используется для подготовки шлака к дальнейшему использованию в строительстве.

Проблемы и трудности

Не все так гладко, как кажется. Самая распространенная проблема – это контроль качества. Иногда бывает сложно получить шлак с заданными характеристиками. Например, если исходное сырье содержит примеси, они могут негативно повлиять на свойства конечного продукта. Для решения этой проблемы необходимо тщательно подбирать исходное сырье и использовать современные методы контроля качества.

Еще одна проблема – это утилизация отходов производства. В процессе производства шлака образуются различные отходы, которые необходимо правильно утилизировать. Это может быть сложной и дорогостоящей задачей. Мы всегда стараемся минимизировать количество отходов и использовать их повторно.

Например, недавно мы работали над проектом по производству шлака из отходов металлургического производства. Было очень сложно подобрать оптимальный режим обжига, чтобы получить шлак с нужной структурой. Пришлось провести много экспериментов и внести изменения в конструкцию печи. Но в итоге мы добились успеха – получили шлак, который полностью соответствовал требованиям заказчика.

Реальный пример: проект для дорожного строительства

Одна из наших последних задач – разработка и поставка машины для производства шлака для дорожного строительства. Клиент хотел использовать шлак от металлургического производства в качестве заполнителя для асфальтобетона. Требования к шлаку были довольно высокими: определенный размер частиц, высокая прочность, низкое содержание вредных веществ.

Мы выбрали для этого метод измельчения и добавления связующего. Конструкция машины была разработана с учетом необходимости получения шлака с требуемыми характеристиками. Мы использовали высокомощный дробильный комплекс и систему сортировки по размеру частиц. Также была предусмотрена система контроля качества на каждом этапе производства. Наши инженеры провели тщательный анализ химического состава шлака и разработали технологию его модификации для улучшения свойств.

Результат превзошел ожидания клиента. Шлак, произведенный на нашей машине, полностью соответствовал требованиям качества и оказался более экономичным, чем традиционные заполнители. Этот проект стал для нас важным этапом в развитии производства оборудования для переработки отходов.

Заключение: перспективы развития

Я думаю, что машины для производства шлака будут играть все более важную роль в современной экономике. С одной стороны, это позволяет снизить нагрузку на окружающую среду, уменьшить количество отходов. С другой стороны, это позволяет получить ценные вторичные ресурсы и создать новые рабочие места.

Мы продолжаем разрабатывать новые технологии и улучшать существующие. В частности, мы работаем над созданием более энергоэффективных машин, которые могут использовать различные виды сырья. Также мы планируем расширить ассортимент предлагаемого оборудования и предложить комплексные решения для переработки отходов.

Если у вас есть вопросы или вам нужна консультация по поводу производства шлака, свяжитесь с нами. Мы всегда рады помочь! Наша компания ООО Хэнань Тиешань Подъемное Оборудование Группа специализируется на производстве оборудования для горнодобывающей, металлургической и строительной промышленности. Вы можете узнать больше о наших продуктах и услугах на нашем сайте: https://www.tieshanqz.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Европейский однобалочный кран

Европейский однобалочный кран -

Высокоскоростной железнодорожный кран-цистерна

Высокоскоростной железнодорожный кран-цистерна -

Самобалансирующийся мостовой кран

Самобалансирующийся мостовой кран -

Передвижная балочная подъемная машина

Передвижная балочная подъемная машина -

Электрическая лебедка европейского типа

Электрическая лебедка европейского типа -

Козловой кран с верхней упаковкой и нижним цветком в европейском стиле

Козловой кран с верхней упаковкой и нижним цветком в европейском стиле -

Электрическая лебедка с проволочным тросом

Электрическая лебедка с проволочным тросом -

Двойная электрическая лебедка

Двойная электрическая лебедка -

Европейский однобалочный подвесной кран

Европейский однобалочный подвесной кран -

Балочная подъемная дверная машина

Балочная подъемная дверная машина -

Портальный кран

Портальный кран -

Судостроительный портальный кран

Судостроительный портальный кран

Связанный поиск

Связанный поиск- Ведущие покупатели отличных двухбалочных кранов грузоподъемностью

- Мостовые портальные краны

- Купить тележку мостового крана

- Высококачественный 20-тонный двухбалочный электрический мостовой кран

- Китайские производители мостовых кранов производство

- Производитель двухбалочных козловых кранов

- Ведущие производители двухбалочных электрических подвесных кранов

- Цены на высококачественные мостовые краны

- Ведущие козловые мостовые краны

- Ведущие страны-покупатели хороших мостовых кранов