Производитель шлакоукладочных машин для метрополитена

Поиск производителя шлакоукладочных машин для метрополитена – задача не из простых. Часто сразу предлагают стандартные решения, не учитывающие специфику работы в тоннелях и под станциями. Не секрет, что китайские машины вроде бы дешевле, но долговечность… ну, тут уже приходится искать компромиссы. Решил поделиться опытом, чтобы хоть немного помочь тем, кто встал перед таким выбором.

Специфика работы в подземных сооружениях: вызовы и требования

Прежде чем говорить о конкретных марках и моделях, важно понимать, что работа в метрополитене – это особый вызов. Ограниченное пространство, необходимость высокой точности укладки, особые требования к вибрации и шуму – всё это влияет на выбор техники. Простое перемещение шлака в контейнерах – это, конечно, можно сделать, но эффективность будет крайне низкой. Нужна машина, способная эффективно загружать, транспортировать и выгружать шлак, минимизируя количество переказок и отходов.

Многие производители предлагают машины, предназначенные для работы на открытом воздухе, без учета особенностей подземной среды. Это приводит к проблемам с износом, повышенным расходом топлива и, в конечном итоге, к снижению производительности и увеличению затрат на обслуживание. Важно учитывать, что укладка шлака в тоннелях часто требует выполнения работ в условиях ограниченной вентиляции и повышенной влажности, что предъявляет дополнительные требования к техническим характеристикам машины. Возьмем, к примеру, проблему пыли. Шлак – это по своей природе очень пыльный материал, и без эффективной системы пылеподавления работа в тоннеле станет не только некомфортной, но и опасной для здоровья рабочих.

Нельзя недооценивать важность точности укладки. Ошибки в укладке могут привести к серьезным последствиям – от деформации конструкции тоннеля до снижения его прочности. Поэтому, выбор машины должен сопровождаться тщательной проработкой технологического процесса и учетом всех возможных рисков.

Опыт работы с различными типами машин и их недостатками

Мы сталкивались с разными подходами. Например, использовали в одном проекте европейскую машину, позиционируемую как 'универсальная'. Технически она была хороша, но для работы в узких тоннелях была слишком громоздкой. Приходилось проводить сложные маневры, которые занимали много времени и снижали общую производительность. Кроме того, сервисное обслуживание таких машин было дорогим и требовало времени. Помню, как один раз замена одного небольшого уплотнителя заняла несколько дней и стоила кругленькой суммы.

Другой опыт – работа с китайской машиной, которая, на первый взгляд, казалась более бюджетным вариантом. Действительно, цена была ниже, но надежность оказалась сомнительной. Частые поломки, сложность поиска запчастей и длительное время простоя – всё это негативно сказалось на сроках реализации проекта. Позже выяснилось, что материалы, используемые при изготовлении машины, не соответствуют заявленным стандартам, что приводит к преждевременному износу компонентов.

Сейчас, на мой взгляд, оптимальным решением является выбор машин от производителей, специализирующихся на оборудовании для метрополитена. Они понимают специфику работы в подземных сооружениях и предлагают решения, адаптированные к этим условиям. Это, конечно, требует больших затрат, но в долгосрочной перспективе экономит деньги и время.

Производитель шлакоукладочных машин для метрополитена: ключевые критерии выбора

Что же важно учитывать при выборе производителя шлакоукладочных машин для метрополитена? Во-первых, это, конечно, технические характеристики машины: грузоподъемность, скорость укладки, размеры, тип привода. Но не менее важны и другие факторы: надежность, долговечность, простота обслуживания, наличие запасных частей, квалификация сервисной службы. И, конечно, цена. Не стоит гнаться за самой низкой ценой, лучше выбрать надежного производителя, который сможет предложить качественное оборудование и квалифицированную поддержку.

Технические характеристики и конструкция машины

Внимательно изучите техническую документацию и убедитесь, что машина соответствует требованиям вашего проекта. Обратите внимание на конструкцию ковша, систему подачи шлака, тип привода и систему управления. Важно, чтобы машина была надежной и долговечной, способной работать в сложных условиях.

Сервисное обслуживание и наличие запчастей

Узнайте о наличии сервисной службы в вашем регионе и о сроках поставки запчастей. Это особенно важно, если вы планируете использовать машину в отдаленных районах.

Репутация производителя и отзывы клиентов

Изучите репутацию производителя и отзывы клиентов. Почитайте форумы и обсуждения, поговорите с другими пользователями, чтобы узнать об их опыте работы с этой машиной. Это поможет вам сделать осознанный выбор.

Пример успешного проекта: сотрудничество с ООО Хэнань Тиешань Подъемное Оборудование

Недавно у нас был опыт сотрудничества с ООО Хэнань Тиешань Подъемное Оборудование (https://www.tieshanqz.ru). Мы заказывали у них специализированную машину для работы в тоннелях. Изначально мы сомневались, но после детального обсуждения всех требований и условий работы, а также после демонстрации машины в действии, мы пришли к выводу, что это оптимальное решение. Машина оказалась достаточно компактной для работы в узких тоннелях, но при этом обладала высокой производительностью и надежностью. Особенно впечатлила их гибкость в настройке и адаптации машины под наши специфические требования. Сервисная поддержка также оказалась на высоте – оперативно отвечали на наши вопросы и быстро находили решения проблем.

В целом, опыт сотрудничества с ООО Хэнань Тиешань Подъемное Оборудование оставил у нас положительное впечатление. Мы рекомендуем их как надежного поставщика оборудования для метрополитена. Они предлагают широкий спектр решений и способны адаптироваться к самым сложным условиям работы. Их продукция соответствует заявленным стандартам качества и обладает высокой долговечностью.

В заключение хочется сказать, что выбор производителя шлакоукладочных машин для метрополитена – это ответственный и сложный процесс, требующий тщательного анализа и оценки всех факторов. Не стоит экономить на качестве оборудования и сервисной поддержке, это окупится в долгосрочной перспективе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Машина для подъема балочных дверей коробчатого типа

Машина для подъема балочных дверей коробчатого типа -

Электрическая лебедка для метро

Электрическая лебедка для метро -

Электрическая лебедка типа HC с квадратной коробкой

Электрическая лебедка типа HC с квадратной коробкой -

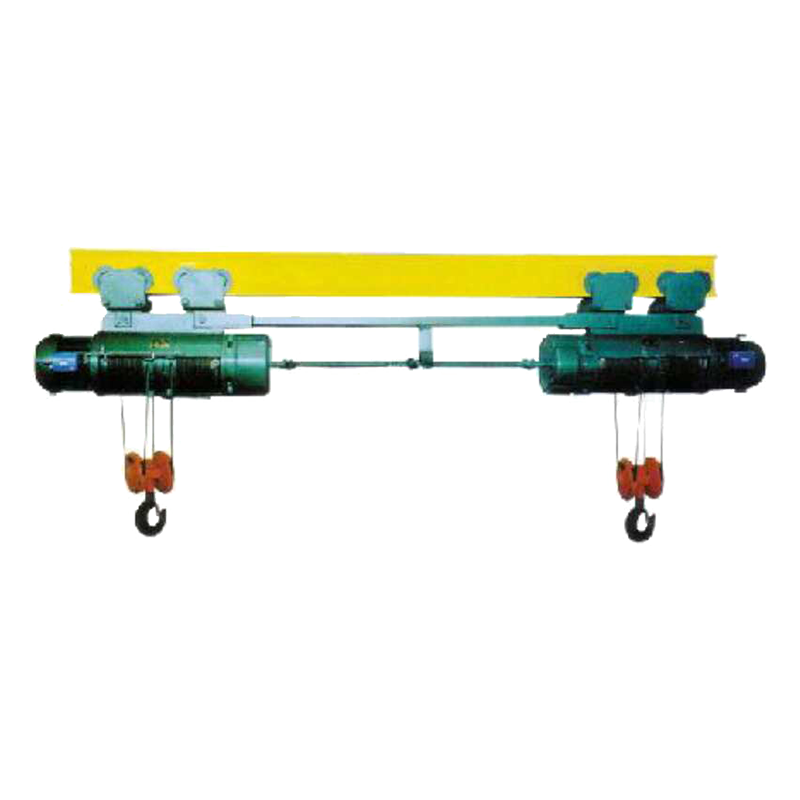

Электрическая лебедка с двойным крюком

Электрическая лебедка с двойным крюком -

Электрическая лебедка с проволочным тросом

Электрическая лебедка с проволочным тросом -

Самобалансирующийся мостовой кран

Самобалансирующийся мостовой кран -

Судостроительный кран

Судостроительный кран -

Электрическая лебедка с двойной точкой подвешивания

Электрическая лебедка с двойной точкой подвешивания -

Высокоскоростной железнодорожный кран-цистерна

Высокоскоростной железнодорожный кран-цистерна -

Взрывозащищенная электрическая лебедка HB

Взрывозащищенная электрическая лебедка HB -

Судостроительный портальный кран

Судостроительный портальный кран -

Электрическая лебедка с низким запасом хода

Электрическая лебедка с низким запасом хода

Связанный поиск

Связанный поиск- Ведущий производитель аксессуаров для кранов

- Мостовой кран 1

- Ведущие страны-покупатели для монтажа мостовых кранов в китае

- Ведущий покупатель офсетных козловых кранов ohc

- Ведущие козловые краны

- Двухбалочный мостовой кран 10

- Козловой кран на колесах

- Отличный мостовой кран

- Купить двухбалочный мостовой кран 16

- Ведущие страны-покупатели двухбалочного мостового крана 10 тонн